Descifrando el análisis de riesgo de polvo (DHA – Dust Hazard Analysis)

Foto 1: Un área de trabajo con alarmantes cantidades de polvo combustible acumulado

Ha habido mucho enfoque y discusión en los últimos años en torno al análisis de riesgo del polvo (DHA). Los estándares de la Asociación Nacional de Protección contra Incendios para la seguridad del polvo combustible (NFPA 652, 664) requieren que se realice un DHA en instalaciones nuevas y existentes donde hay partículas combustibles presentes. Los objetivos principales de un DHA son identificar los riesgos de incendios provocados por polvo, incendios repentinos y explosiones y brindar recomendaciones para manejar estos riesgos.

Hay múltiples ventajas de tener un DHA realizado, incluida la diligencia debida para garantizar un lugar de trabajo seguro; demostrar el progreso de la mitigación de riesgos a las autoridades competentes; apoyo para desarrollar un plan para abordar y gestionar los riesgos e inversión en seguridad preventiva/protectora para mitigar los costos más altos de los incendios y explosiones de polvo combustible.

Un DHA exhaustivo identificará los riesgos de polvo combustible (incendio, incendio repentino y explosión) tanto en el equipo de proceso como en la planta/áreas de procesamiento junto con las posibles fuentes de ignición para cada riesgos y/o área. Las recomendaciones para reducir el riesgo asociado con los riesgos deben ser prácticas y respaldar el cumplimiento de los estándares de la industria. Las recomendaciones prácticas pueden incluir opciones para distintos niveles de tolerancia al riesgo, personal y recursos financieros, compatibilidad de procesos/instalaciones y confiabilidad. Las recomendaciones limitadas o demasiado específicas, así como las recomendaciones muy amplias, pueden ser engañosas, especialmente con referencia a una marca o código/estándar específico sin ninguna guía sobre cómo lograr el cumplimiento.

Usando un ejemplo común de un colector de polvo sin protección ubicado dentro de una planta, los rangos de ejemplos de recomendaciones son los siguientes:

- Recomendación demasiado específica: Instale un sistema de protección contra explosiones Marca ABC, Modelo XYZ.

- Recomendación amplia: Proteger según NFPA 68/69

- Recomendaciones prácticas: Instale protección contra explosiones, como ventilación contra deflagraciones con conductos de ventilación (si está cerca de una pared exterior con área de descarga segura), ventilación sin llama o sistema de supresión de explosión química.

Foto 2: Equipo de Fike Corporation e Integral Energy finalizando un recorrido para realizar un DHA en México.

Las recomendaciones de un DHA deberían ayudar a comprender las opciones para la gestión de riesgos, no necesariamente la ingeniería para el dimensionamiento y la aplicación de sistemas específicos de protección contra explosiones. El objetivo en esta etapa es identificar y evaluar los riesgos y las posibles soluciones con un plan para implementar controles. Los métodos de control de riesgos pueden ser la evitación de riesgos inherentes, los controles de ingeniería y los controles administrativos/procedimientos.

La gestión de riesgos inherentes implica la modificación o eliminación de materiales, equipos o acciones que evitan que ocurra un escenario riesgos. Las opciones de eliminación de riesgos inherentes a menudo no son obvias y requieren una perspectiva «fuera de la caja» de los procesos y procedimientos típicos. Algunos ejemplos pueden incluir la eliminación de equipos o recipientes de manejo de materiales redundantes y cambios en el manejo de materiales o procesos para evitar la introducción innecesaria de partículas combustibles; Si el combustible no está presente, el riesgo está controlado.

Los controles de ingeniería se consideran cualquier tipo de equipo, nuevo o modificado, que reduce la posibilidad de que se produzca una atmósfera de polvo combustible, previene la formación de fuentes de ignición o reduce las consecuencias de un incendio, un incendio repentino o una explosión de polvo a un nivel tolerable y manejable. . Algunos ejemplos de controles de ingeniería son los sistemas de prevención, protección y aislamiento de explosiones, extracción activa de polvo, sensores, monitores e interbloqueos y barreras físicas para limitar la ocupación en zonas de riesgo. Si bien es muy eficaz para reducir el riesgo, el control de la fuente de ignición por sí solo no es un control adecuado para la prevención de explosiones según NFPA 69.

Los controles administrativos o de procedimiento pueden incluir tareas de trabajo, métodos operativos y otras interacciones humanas que reduzcan la posibilidad de que se produzca una atmósfera de polvo combustible, eviten la formación de fuentes de ignición o reduzcan las consecuencias de un incendio, un incendio repentino o una explosión de polvo a un nivel tolerable, nivel manejable. Algunos ejemplos de controles de procedimiento incluyen políticas de fumar en el sitio, programas de lubricación manual de equipos rotativos, uso seguro de aire comprimido, programas de trabajo en caliente y limpieza manual de polvo fugitivo.

Si bien podría decirse que no es un requisito legal directo del código de incendios de Canadá o de la mayoría de los códigos de incendios provinciales, muchas organizaciones y autoridades están realizando y solicitando DHA. El objetivo y los resultados de un DHA pueden, en algunos casos, satisfacer los requisitos locales para la identificación de peligros y las soluciones de control. Desafortunadamente, en algunos casos, el extenso informe de DHA se archiva o archiva y, en sentido figurado, acumula polvo porque no está claro cómo interpretar o proceder con las recomendaciones de gestión de riesgos. Puede ser desalentador e intimidante tratar de averiguar por dónde empezar con una colección de referencias de NFPA, jerga técnica sobre pruebas de polvo combustible y una larga lista de recomendaciones de seguridad. Si bien la respuesta simple puede ser hacer todo, esto rara vez es posible debido a las limitaciones de tiempo y presupuesto.

En la mayoría de los casos, una vez que se completa el DHA, el punto de partida debe ser el desarrollo de un plan basado en la priorización de los riesgos y el esfuerzo de implementación de la técnica de manejo de riesgos. La priorización de los riesgos se puede evaluar mediante una evaluación de riesgos que considere las consecuencias impuestas y la probabilidad de que ocurran.

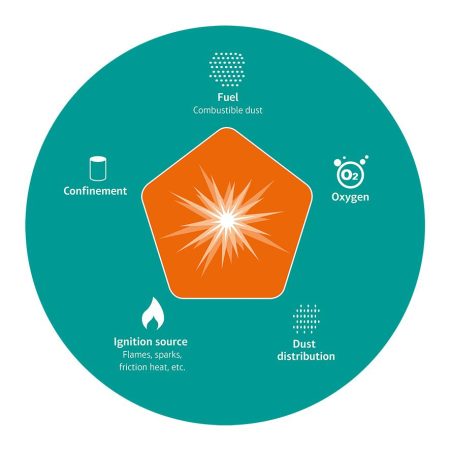

Foto 3: Los 5 elementos requeridos para una explosión de polvo

Un enfoque común para la evaluación de riesgos es mediante la aplicación de una matriz de riesgo puntuada en la que se asignan valores numéricos tanto a las consecuencias del riesgos como a la probabilidad de ocurrencia en función de la gravedad y la frecuencia, respectivamente. La clasificación de riesgo correspondiente se puede comparar con un umbral de tolerancia al riesgo. Si se supera el umbral de tolerancia al riesgo, se desencadena una acción para reducir la gravedad de la consecuencia del riesgos y/o la probabilidad de ocurrencia a través de controles de seguridad.

La puntuación de riesgos se puede utilizar para definir categorías prioritarias y organizar un plan de implementación para acciones de gestión de riesgos. El plan de implementación, a su vez, ayuda a planificar y presupuestar el trabajo para abordar los reisgos más importantes con la máxima prioridad. En algunos casos, esta evaluación puede ayudar a identificar elementos en los que se puede considerar una solución temporal hasta que se pueda implementar una solución permanente.

La cantidad de esfuerzo, el tiempo de inactividad y el costo de las soluciones de gestión de riesgos pueden variar ampliamente y deben tenerse en cuenta al desarrollar un plan de implementación posterior a las recomendaciones de DHA. Algunas recomendaciones de bajo costo o sin costo pueden implementarse casi de inmediato. Incluso si se clasifican como una prioridad más baja que otros artículos pesados del presupuesto, las soluciones fáciles ayudan a poner las cosas en marcha, reducen los riesgos generales del sitio y crean una mentalidad de cultura de seguridad. Estas pequeñas correcciones pueden sumarse y demostrar el progreso inicial mientras se esperan los presupuestos, el equipo y los recursos de mano de obra. Por ejemplo, las pruebas de explosión de polvo son útiles y muy recomendables para el diseño y desarrollo optimizados de sistemas de protección contra explosiones, aunque no son un requisito previo para gestionar la acumulación de polvo fugitivo y las fugas.

Algunos de los mayores riesgos del polvo combustible son las acumulaciones excesivas de capas de polvo en las áreas de construcción y proceso que, si se suspenden y se encienden, podrían crear una gran explosión catastrófica. Las capas de acumulación de polvo suelen ser el resultado de fugas fugitivas de polvo en los equipos de manipulación y procesamiento de materiales. Una de las estrategias de mitigación de riesgos más efectivas es reparar y gestionar activamente las fugas de polvo y material fugitivo junto con programas de limpieza específicos para mantener las capas de polvo por debajo de los umbrales críticos.

Otras prioridades principales deben ser las áreas y los equipos con antecedentes de chispas, combustión lenta o incendios y fuentes de calor inherentes, como molinos y secadores. Otros elementos de alta prioridad incluyen riesgos de alta consecuencia específicamente para el personal. Los ejemplos de alta consecuencia son explosiones en equipos ubicados dentro de la planta, descargas de ventilación de explosiones en áreas ocupadas y explosiones secundarias de equipos no aislados, como colectores de polvo, contenedores y silos.

Los riesgos de incendio y explosión rara vez se eliminarán por completo, pero dar los primeros pasos después de un DHA para comenzar con un plan priorizado puede comenzar rápidamente a reducir la probabilidad y las posibles consecuencias de los eventos de riesgo de polvo combustible.